-

垃圾运输车中的拉臂式垃圾车

作者:程力叶子 来源:程力专用汽车股份有限公司 日期:2013-12-1垃圾运输车中的拉臂式垃圾车:

拉臂式垃圾车是一种车箱可卸式垃圾车,它同时具有垃圾自卸和箱体自动装卸的功能,而且两种功能由同一个车载工作装完成。由于它具备自动装卸箱体功能,装料时一般均将箱体卸下,降低装料高度,装满料后,则将箱体自动装车并运输,该车工作效优选法高,且一辆装有这种工作装置的车辆可服务于多个垃圾箱体。这种车于80年代引入国内,目前使用广泛,但我国对这种车辆特别是工作装置的研究甚少,产品设计主要是采用测绘或经验取值的方法,限制了产品性能的进一步提高,此文章将对其工作装置进行优化设计,以求从根本上改善这种车辆工作性能。

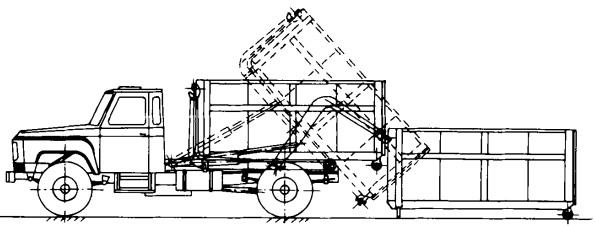

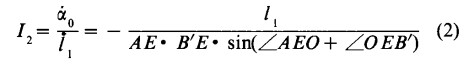

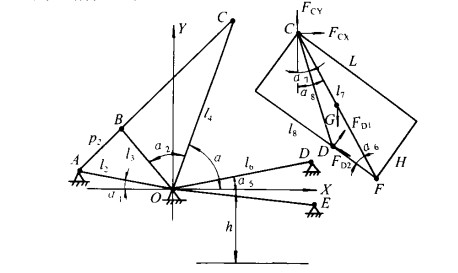

图1为拉臂式垃圾车整车工况图,车箱实线部分表示垃圾车进行装卸车箱操作时的车箱状态,虚线部分表示垃圾车的进行卸料操作时的车箱状态。

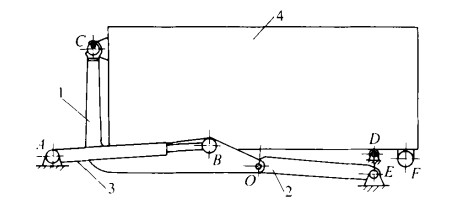

图2为拉臂式垃圾车工作装置简图,该工作装置由拉臂1、翻转架2和液压缸3及可更换式垃圾装运车箱4(简称车箱)组成。

1、拉臂2、翻转架3、液压缸、4、车箱装卸车箱作业时,翻转架2处于静止状态,液压缸3推动拉臂I绕O点作定点转动。

卸料作业时,翻转架2与车箱锁定,从而也与拉臂1相对固定,液压缸3伸缩使拉臂1、翻转架2和箱体一起绕E点转动。

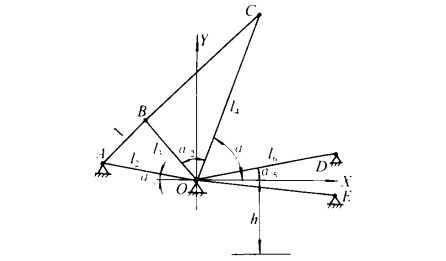

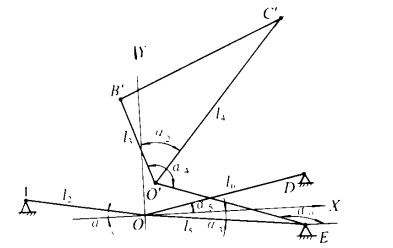

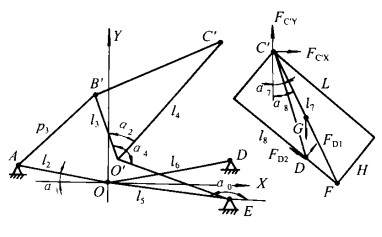

图3、图4、分别表示在装卸车箱和卸料工况下工作装置的几何尺寸简图。

根据方向盘输出的脉冲数,按车辆转向时各轴车轮间和左右侧车轮之间应保持的关系计算各轮轴的理论转角,从旋转电位器反馈的信号计算车轮实际转角,由理论转角与实际转角的差计伺服阀控制信号的大小,为了快速,稳定,准确地使车轮转到理论转角位置,在伺服阀控制信号的计算中采用了PID控制算法。

A点为液压缸在垃圾车车架上的支点;B点为拉臂与液压缸的铰点;C点为拉臂上钩子对车箱的吊点;O点为拉臂与翻转架的铰点; D点表示车架上用于支撑垃圾集装箱的滑轮支点;D点表示车架上用于支撑垃圾集装箱的滑轮支点(因为滑轮尺寸与工作装置整体尺寸相比很小,计算时可简化为一个占为);E点为翻转架与垃圾车车架的铰点,卸料时整个工作装置以E点为支点转动。F点为车箱后滚轮与车箱的铰点。为了简化结构,便于布置,在实际设计时通常将D点与E点设为一点。图3中h为O点离地面的距离。

(图3)装卸车箱工况时工作装置几何尺寸简图

(图4)卸料工况时工作装置几何尺寸简图

工作装置的优化目标为:工作装置在有效运动范围内,要求其运动尽量平稳;液压系统的压力波动尽量小。

工作装置运动分析:

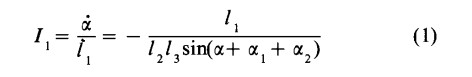

装卸车箱作业时,拉臂绕O点作定点转动,其转速与液压缸伸缩速度的速比I1为:

卸料时,拉臂与翻转架一起绕E点作定点转动,其转速与液压缸伸缩速度的速比I2为:

式 中 A E、B ’E 为结 构 尺寸:

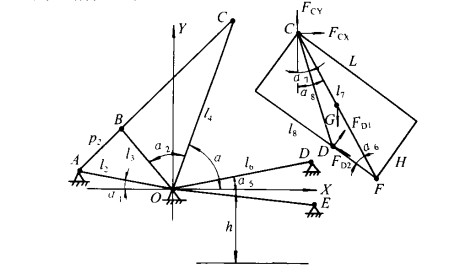

装箱作业时工作装置受力分析:

1、箱体底梁未接触到导向滑轮(D点)时的情况(图5)

(图5)箱体底梁未接触到导向滑轮时的工作装置受力分析

图中 F cx、凡Y为箱体对拉臂钩的作用力,G为箱体重力。F rx、凡Y为箱体后滚轮受地面 的作用力。此时液压缸 A B 所受作用力 P l 为:

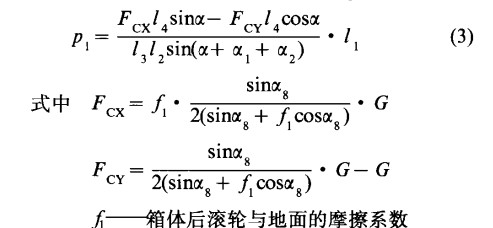

2、箱体底梁靠到导向滑轮而箱体后滚轮离开地面的情况(图6)

(图6)箱体底梁与导 向滑轮接触 而箱体后滚轮离开地面时的工作装置受力分析

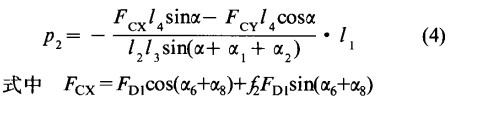

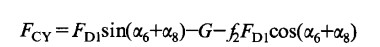

此时液压缸 所受作用力P2 为:

F2:箱体底梁与导向滑化的摩擦系数,FD1、FD2:导向滑轮D对箱体的作用力,液压缸的受力P3为:

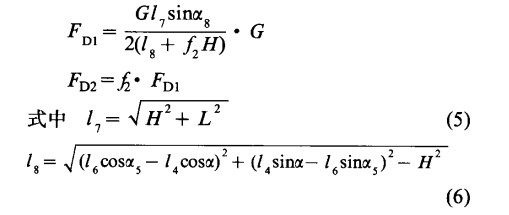

(图7)卸料时工作装置受力分析

卸料作业时工作装置受力分析 (图 7)

式中B ’E、A E 为结构尺寸。

程力专用汽车股份有限公司垃圾车厂家生产销售的拉臂式垃圾车附车架:箱体可卸式拉臂垃圾车车附车架采用16号低合金槽钢、20号方管与8mm、5mm、4mm、16Mn钢板焊接而成,翻转架与活动拉臂垃圾车动作设计合理可靠,实现拉箱、锁紧、放箱和自卸操作简单方便。拉臂式垃圾车箱拉到附车架上时,有侧向导向块定位及锁紧钩锁紧定位,拉臂垃圾车行驶中箱体无歪斜现象,安全可靠。车架前端设有水箱,便于操作人员及时清理污物,保持干净整洁。

垃圾运输车中的拉臂式垃圾车的箱体:采用10号低合金槽钢、16号方管与12mm、8mm、5mm、4mm钢板等焊接而成,箱体上端设计为斜角并带有盖板,便于装放拉臂垃圾车及装满后的密封,同时箱体为整体密封式结构,防止箱体移动时造成二次污染。

垃圾运输车中的拉臂式垃圾车的液压系统:采用手动液压多路阀控制,液压多路阀控制油缸动作。操作简单可靠,便于维修。拉臂式垃圾车液压系统由油箱及过滤系统、油泵、多路换向阀、单向节流阀、油缸、油管等组成。系统的动力来源于发动机,通过取力器将动力分出,取力器带动齿轮泵工作。拉臂式垃圾车齿轮泵经吸油滤油器将液压油箱中的液压油吸入,多路阀(位于驾驶室外后、车箱前部)供油。拉臂垃圾车多路阀工作时使拉臂油缸、锁紧油缸产生动作,液压油缸不工作时,液压油经过多路阀直接回油箱。